激光轴对中校正服务

介绍:

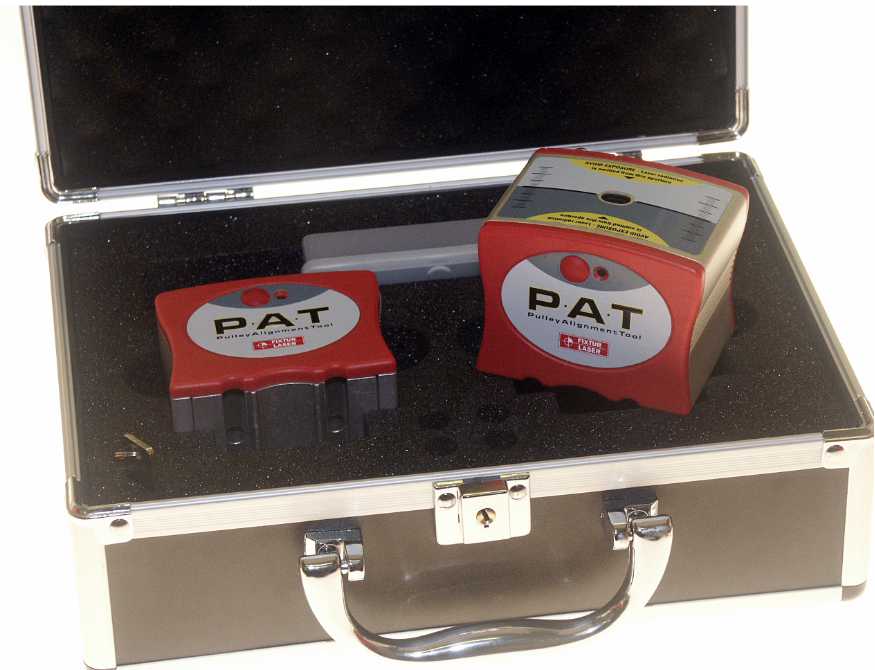

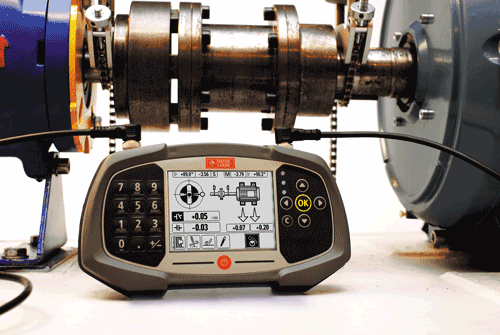

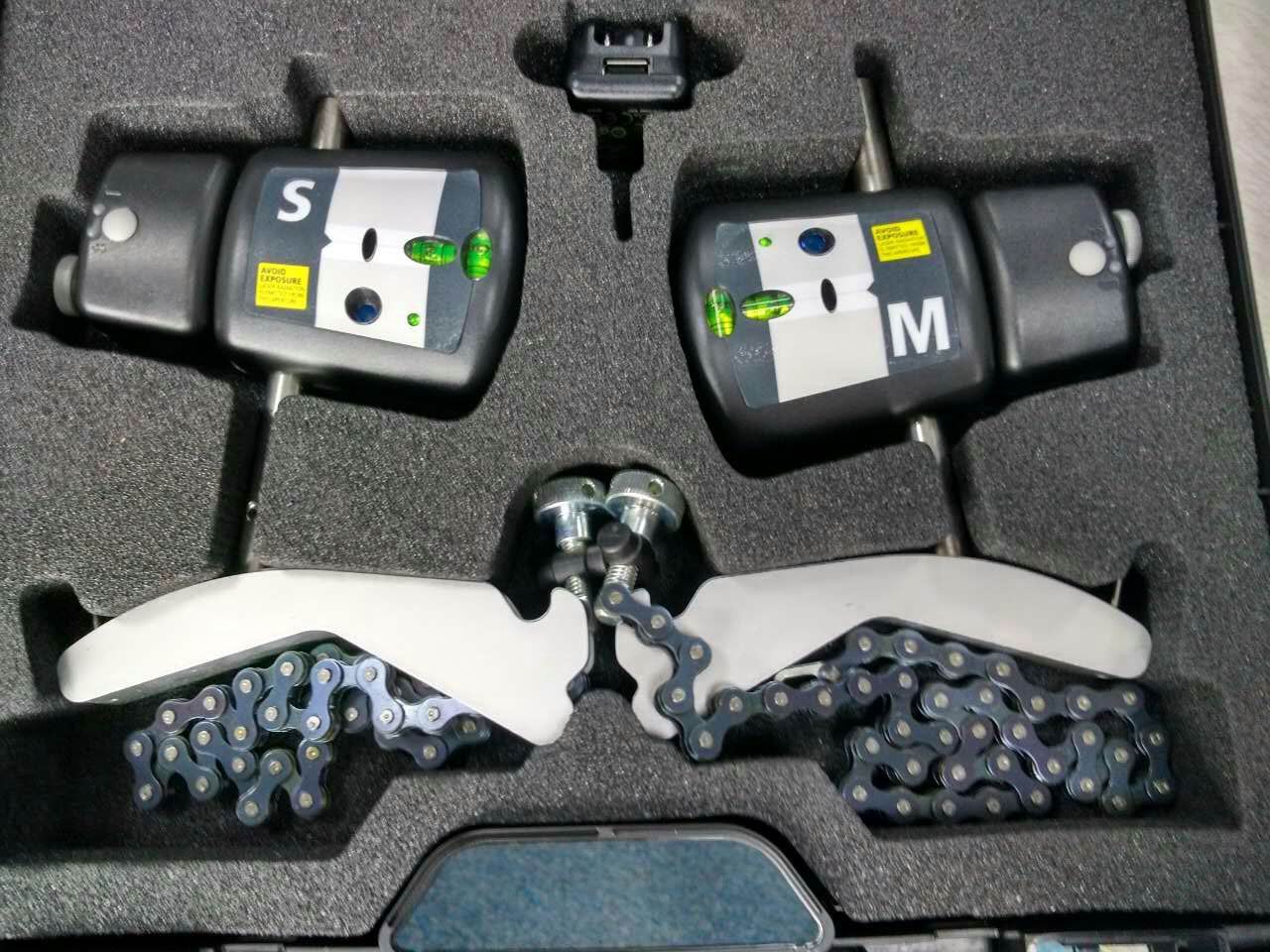

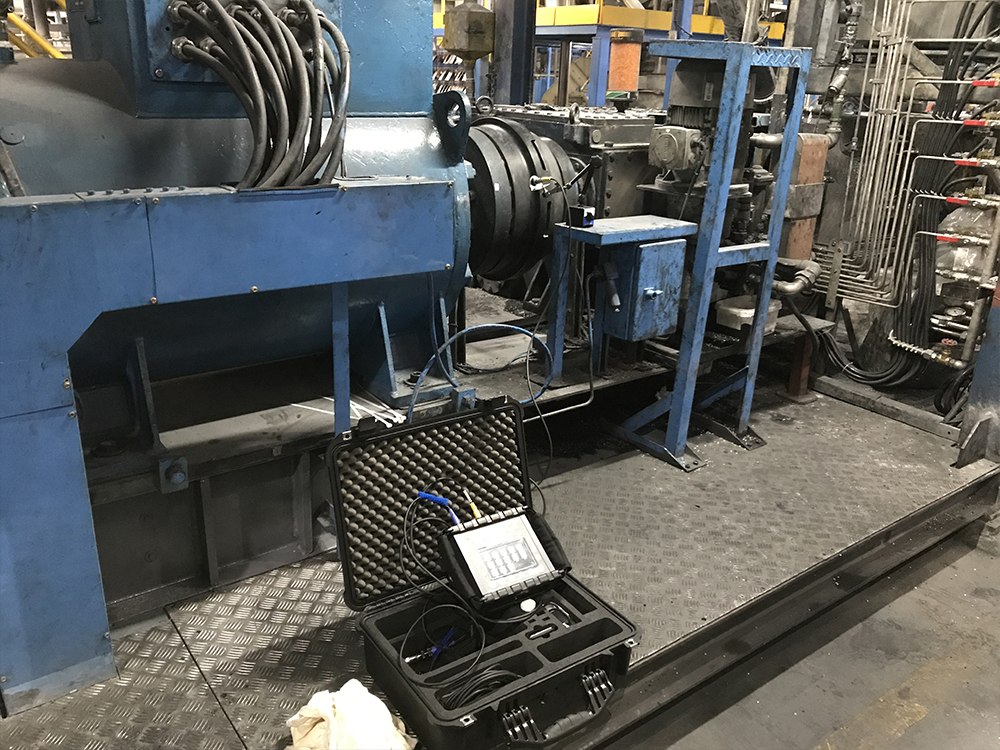

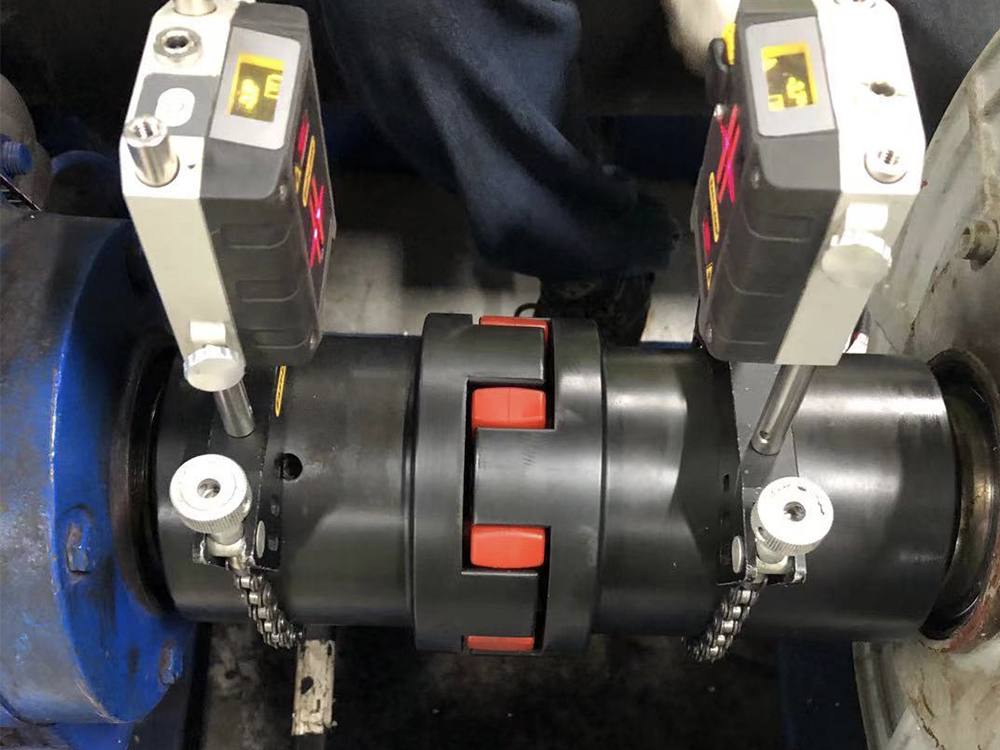

在传统的轴对中校正方法中,诸如直尺塞规对中法、打表法(千分表或百分表)等被广泛应用。这些方法虽在一定程度上能够实现轴对中的基本要求,但随着现代工业生产朝着高精度、高速度、高自动化的方向不断迈进,其局限性愈发凸显。例如,传统方法精度有限,受人为操作因素影响大,测量过程繁琐耗时,难以满足复杂设备和大规模生产线的高效维护需求。以火电厂汽轮机轴系对中为例,传统千分表对中技术精度通常在 0.01mm 左右,完成一套机组的对中工作往往需要 4 - 8 小时,且需 2 - 3 人紧密配合,过程中还容易因人为读数误差、测量工具安装偏差等因素导致对中精度难以保证。在实际操作中,通过在设备的轴端安装激光发射器与接收器,利用激光束构建起一条高精度的基准轴线。当设备轴系存在不对中情况时,激光束在接收器上的位置会发生偏移,系统便能依据这一偏移量精确计算出轴的径向偏差、角度偏差以及需要调整的方向与数值。相较于传统方法,激光轴对中技术优势显著。其精度极高,可达 0.001mm,能够精准定位轴对中偏差,为设备精细调校提供有力支撑;测量速度大幅提升,一般情况下,仅需 10 - 15 分钟即可完成对设备轴系的全面检测与数据采集,大大缩短了设备停机时间;数据获取直观便捷,测量结果通过智能化的处理单元实时显示,并能自动生成详细的校正方案,操作人员无需再进行复杂的手动计算,有效减少了人为误差,极大提高了工作效率与准确性。

优势:

振迪检测公司组建了一支由资深工程师和专业技术人员构成的精英团队,团队成员均经过严格系统的专业培训,不仅熟练掌握激光轴对中技术的核心要点与操作技巧,还具备敏锐的设备故障诊断能力与丰富的现场问题解决经验。无论是常见的电机、泵、风机等通用设备,还是结构复杂、精度要求严苛的大型发电机组、工业生产线等,团队都能依据设备的具体特性与运行工况,制定个性化、针对性强的激光轴对中校正方案,确保服务的专业性与高效性。,团队成员凭借精湛的技术与丰富的经验,对采集到的数据进行深入分析与解读,不仅能够快速准确地判断轴对中偏差的具体情况,还能透过现象看本质,深入剖析导致轴对中偏差的潜在原因,如设备安装不当、基础沉降、部件磨损等,并据此为客户提供全面、科学的设备维护建议与解决方案。

成果:

完成激光轴对中校正后,振迪检测会为客户提供详尽、专业的服务报告。报告内容涵盖设备轴系的初始状态数据、校正过程中的各项测量数据、最终的对中结果数据,以及针对设备当前状况提出的具体维护建议与注意事项等。通过这份报告,客户能够清晰、直观地了解设备轴对中的全过程与最终效果,为设备的后续运行维护提供有力参考。此外,振迪检测还为客户提供长期的技术支持与跟踪服务,定期回访设备运行情况,及时解答客户在设备维护过程中遇到的各类问题,确保客户设备始终处于良好的运行状态。在电力行业,某大型火力发电厂的汽轮机轴系在长期运行后出现对中偏差,导致机组振动加剧、轴承温度升高,严重威胁机组安全稳定运行。振迪检测团队迅速响应,赶赴现场开展工作。利用先进的激光轴对中仪器对汽轮机轴系进行全面检测,精准定位偏差位置与程度,经过细致的调整校正,成功将轴系对中精度提升至理想状态。校正后,机组振动明显减小,轴承温度恢复正常,设备运行稳定性大幅提高,有效降低了设备故障率与维护成本,保障了电力的可靠供应。

课程培训

课程培训

扫码拨号

扫码拨号